Copyright HGLASER Engineering Co. Ltd. Todos los Derechos reservados.

Notícias

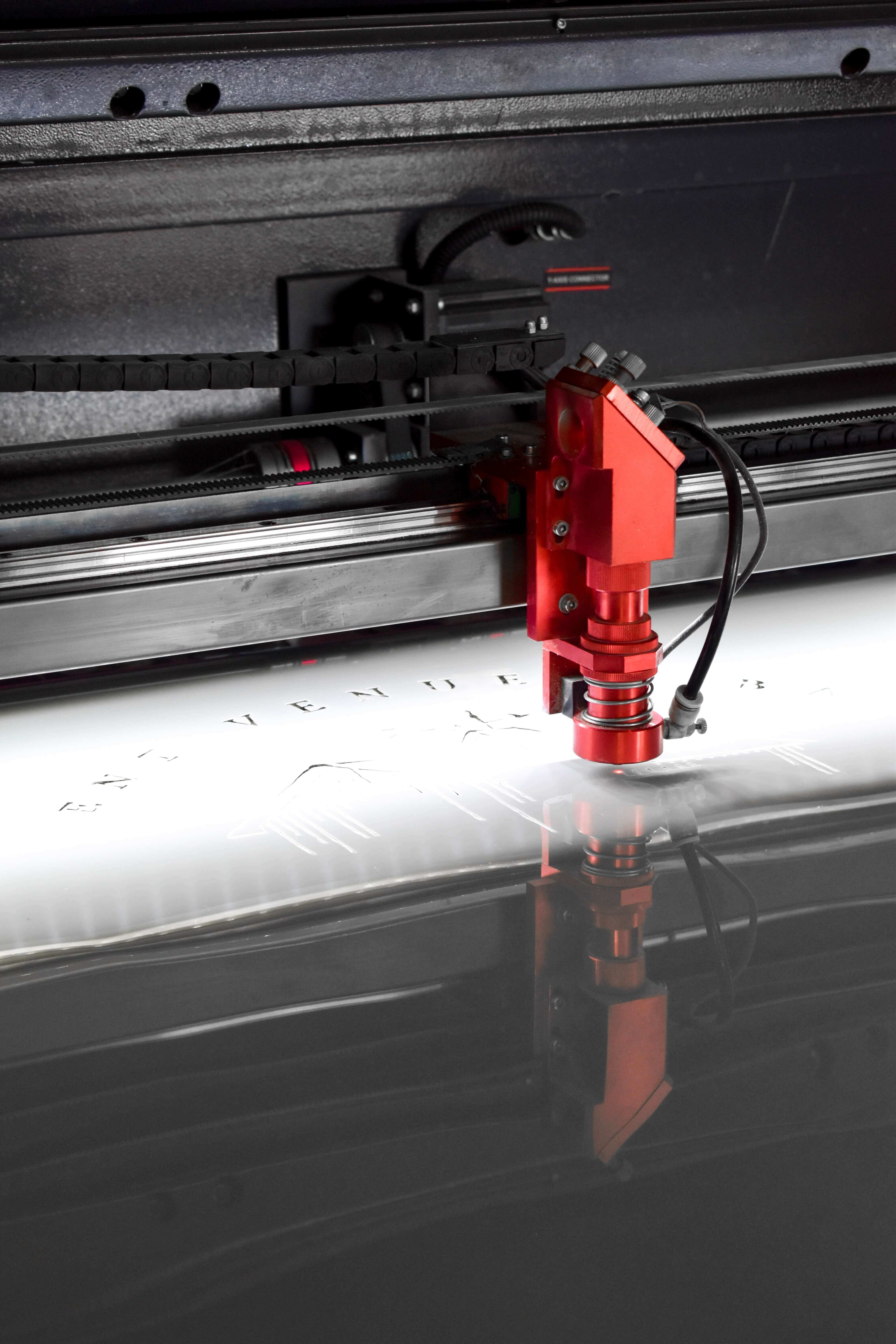

1. Tecnología de corte y perforación

Cualquier técnica de corte en caliente, excepto en algunos casos que pueden comenzar en el borde de la placa, generalmente debe perforar un pequeño agujero en la placa. Antes en la máquina de punzonado láser, el punzón se utiliza para perforar un agujero, y luego el láser se utiliza para cortar el pequeño agujero. Hay dos métodos básicos para perforar una máquina de corte láser sin estampar:

Perforación explosiva - el material es irradiado por un láser continuo para formar un agujero en el Centro, y luego el material fundido se elimina rápidamente para formar un agujero por una corriente de oxígeno coaxial con el rayo láser. En general, el tamaño del agujero está relacionado con el espesor de la placa, el diámetro medio del agujero de voladura es la mitad del espesor de la placa, por lo que el agujero de perforación de voladura de la placa más gruesa es grande y no circular, no es adecuado para las Partes que requieren una mayor precisión de Procesamiento, sólo se puede utilizar en los desechos. Además, debido a que la presión de oxígeno utilizada en la perforación es la misma que en el Corte, la salpicadura es mayor.

Perforación de pulso - una pequeña cantidad de material se derrite o vaporiza con láser pulsado de potencia máxima. El aire o nitrógeno se utiliza comúnmente como gas auxiliar para reducir la expansión del agujero debido a la oxidación exotérmica. La presión del gas es menor que la presión de oxígeno durante el Corte. Cada láser pulsado sólo produce una pequeña inyección de partículas, que se profundiza gradualmente, por lo que el tiempo de perforación de la placa dura toma unos segundos. Una vez completada la perforación, el gas auxiliar se sustituye por oxígeno para el Corte. Por lo tanto, el diámetro de la perforación es pequeño y la calidad de la perforación es mejor que la de la perforación de voladura. Por lo tanto, el láser utilizado no sólo debe tener una alta potencia de salida; Lo que es más importante, las características de tiempo y espacio del haz, por lo que el láser de CO2 de flujo cruzado general no puede satisfacer las necesidades de corte láser. Además, se necesita un sistema de control de trayectoria de gas fiable para la perforación de pulso a fin de controlar el tipo de gas, el cambio de presión de gas y el tiempo de perforación.

Con el fin de obtener un corte de alta calidad, se debe prestar atención a la tecnología de Transición de la perforación de pulso cuando la pieza de Trabajo está en reposo a la velocidad constante y el corte continuo de la pieza de trabajo. En teoría, las condiciones de corte de la Sección de aceleración, como la longitud focal, la posición de la boquilla, la presión del gas, etc., se pueden cambiar, pero en realidad es poco probable que cambien las condiciones anteriores debido al corto tiempo. En la producción industrial, el método de cambiar la Potencia media del láser es más realista. Cambiar la frecuencia del pulso; El ancho y la frecuencia del pulso se cambian simultáneamente. Los resultados reales muestran que el tercer efecto es el mejor.

2. Análisis de la deformación del agujero de corte (pequeño diámetro y espesor de la placa)

Esto se debe a que la máquina herramienta (sólo para la máquina de corte láser de alta potencia) no utiliza el método de perforación de voladura, sino el método de perforación de pulso (perforación suave), lo que hace que la energía láser en un área muy pequeña se concentre demasiado, el área no mecanizada también se quemó, causando la deformación del agujero, afectando la calidad del procesamiento. En este momento, debemos cambiar el método de perforación de pulso (punción suave) al método de perforación de voladura (punción normal) en el programa de procesamiento para resolverlo. Para la máquina de corte láser de menor potencia, por el contrario, se debe utilizar el método de perforación de pulso para obtener un mejor acabado de la superficie.

3. Método de solución de Burr en la pieza de trabajo durante el corte láser de acero de baja emisión de carbono

De acuerdo con el principio de trabajo y diseño del Corte láser de CO2, se ****izan las siguientes razones que causan el Burr de la pieza de trabajo: la posición superior e inferior del foco láser no es correcta, por lo que es necesario probar la posición del foco y ajustar el desplazamiento del foco; La Potencia de salida del láser no es suficiente, es necesario comprobar si el generador láser funciona normalmente, si es normal, observar si el valor de salida del botón de control láser es correcto, ajustar; La velocidad de la línea de Corte es demasiado lenta, por lo que es necesario aumentar la velocidad de la línea en el control de la operación. La pureza del gas de Corte no es suficiente, por lo que es necesario proporcionar gas de trabajo de corte de alta calidad. El desplazamiento del foco láser debe medirse y ajustarse de acuerdo con el desplazamiento del foco. El tiempo de funcionamiento de la máquina es demasiado largo para la inestabilidad, en este momento necesita apagar y reiniciar.

4. Análisis de la producción de Burr en la pieza de trabajo durante el corte por láser de acero inoxidable y chapa de aluminio - zinc

La aparición de la situación anterior, en primer lugar considerar el corte de acero con bajas emisiones de carbono cuando los factores de Burr, pero no puede simplemente acelerar la velocidad de Corte, ya que el aumento de la velocidad a veces aparecerá en el corte de la placa no perforada, esta situación es particularmente prominente en el procesamiento de La placa de aluminio - zinc. En este caso, se deben tener en cuenta otros factores de la máquina, como la sustitución de la boquilla, el movimiento inestable de la Guía, etc.

5. Análisis del Estado de corte incompleto por láser

Después del análisis, se pueden encontrar las siguientes situaciones: la elección de la boquilla de la cabeza láser no coincide con el espesor de la placa de mecanizado; La velocidad de la línea de corte láser es demasiado rápida, por lo que es necesario controlar la Operación para reducir la velocidad de la línea. Además, debe prestarse especial atención a la necesidad de reemplazar la lente láser de 7,5 "de longitud focal cuando se corta una placa de acero al carbono superior a 5 mm.

6. Solución de chispas anormales en el corte de acero de baja emisión de carbono

Esta situación afectará a la calidad del acabado de la Sección de Corte. En este momento, cuando otros parámetros son normales, se debe considerar la siguiente situación: pérdida de la boquilla de la cabeza láser, la boquilla debe ser reemplazada en el tiempo. La presión del gas de trabajo de Corte debe aumentarse sin la sustitución de la nueva boquilla. El hilo de conexión entre la boquilla y la cabeza láser está suelto. En este momento, el Corte debe detenerse inmediatamente, comprobar el Estado de conexión de la cabeza láser, volver a roscar.

7. Selección del punto de punción en el corte láser

El principio de trabajo del rayo láser en el proceso de corte láser es: en el proceso de mecanizado, el material después de la irradiación láser continua forma un agujero en el Centro, y luego el flujo de trabajo coaxial con el rayo láser elimina rápidamente el material fundido para formar un agujero. Este agujero es similar al agujero de corte de alambre. El rayo láser toma este agujero como el punto de partida para el corte de contorno. Normalmente, la dirección de la línea del rayo láser de trayectoria de vuelo es perpendicular a la dirección tangente del contorno de corte de la parte mecanizada.

Por lo tanto, desde el momento en que el rayo láser penetra en la placa de acero hasta el momento en que entra en el corte del contorno de la pieza, la velocidad de corte cambiará mucho en la dirección vectorial, es decir, la rotación de 90° en la dirección vectorial, de la dirección tangente perpendicular al contorno de Corte a la coincidencia con la tangente del contorno de Corte, es decir, el ángulo incluido con la tangente del contorno es de 0°. Esto deja una superficie de corte áspera en la Sección de corte del material procesado, que es causada principalmente por el cambio de la dirección vectorial del rayo láser en movimiento en poco tiempo. Por lo tanto, se debe prestar atención a este aspecto cuando se utiliza el corte láser para procesar las piezas. En general, cuando las partes de diseño no tienen requisitos de rugosidad para la superficie de la fractura de Corte, no se puede hacer ningún procesamiento manual en la programación de corte láser para que el software de control produzca automáticamente el punto de punción. Sin embargo, cuando el diseño requiere una mayor rugosidad de la Sección de corte de la pieza que se va a mecanizar, se debe prestar atención a este problema. Por lo general, es necesario ajustar manualmente la posición inicial del rayo láser en el programa de corte láser, es decir, controlar manualmente el punto de punción. Es necesario mover el punto de punción original del programa láser a la posición razonable necesaria para lograr la precisión de la superficie de las piezas mecanizadas.

El Corte láser de chapas metálicas es una tecnología avanzada de fabricación, que no sólo puede reducir en gran medida el ciclo de investigación y desarrollo, el costo de fabricación de moldes, sino también mejorar la calidad y la eficiencia de la producción, lo que es beneficioso para mejorar la innovación tecnológica y de equipo en la industria manufacturera. En la aplicación práctica, necesitamos acumular experiencia, entender y practicar continuamente, para que esta nueva tecnología pueda contribuir a la mejora de nuestra productividad.

También le puede interesar:

-

info@hglaser.com

-

+86 27 8718 0225

-