Copyright HGLASER Engineering Co. Ltd. Todos los Derechos reservados.

Notícias

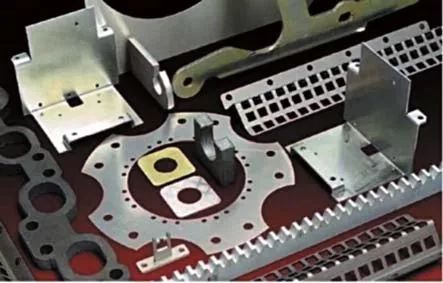

La máquina de corte por láser tiene muchas ventajas, muy adecuado para la producción en masa a gran escala, utilizado para procesar piezas de chapa puede mejorar sustancialmente la productividad laboral, con la alta precisión de las piezas de procesamiento, el ciclo de procesamiento corto, el proceso de procesamiento sin cambiar el molde de estampado puede procesar cualquier parte compleja y otras ventajas. En la actualidad, las cortadoras láser están siendo introducidas en las fábricas por cada vez más fabricantes de procesos. En el proceso de corte de chapa por láser, a menudo se encuentran con varios problemas. Este artículo introducirá principalmente seis problemas y soluciones comunes.

1. Fenómeno de sobrequema

La máquina de corte por láser generará una gran cantidad de calor durante el procesamiento de chapa. Normalmente, el calor se difundirá a lo largo de la ruptura de corte frente al interior de la chapa. La máquina de corte láser en el procesamiento de agujeros pequeños, el lado externo del agujero puede obtener un enfriamiento completo, la parte interna del agujero pequeño, el calor puede difundir el espacio pequeño, la difusión de calor no es demasiado concentrada y causa sobrequema, colgando escogería, etc. Además, durante el corte de placas gruesas, el metal fundido que se acumula en la superficie durante el proceso de perforación y la alta acumulación de calor necesaria para el corte de placas gruesas pueden desestructurar el gas auxiliar, causando un aumento de calor que puede desencadenar una sobrequema. Específicamente hay las siguientes cuatro soluciones:

1). La esquina añade el punto de enfriamiento o utiliza la función de corte de anillo

Corte láser con esquinas o esquinas afiladas es fácil en esquinas o esquinas afiladas en el fenómeno de sobrequemado, de modo que forma un círculo, afecta el rendimiento. Puede agregar un punto de enfriamiento en la esquina, hacer una pausa en la esquina y soplar, puede evitar con eficacia el fenómeno de sobrequema. También puede utilizar la función de corte de anillo, reducir la velocidad de corte para evitar la velocidad demasiado rápida causada por el aumento del calor para iniciar el fenómeno de sobrequema.

2). Corte con nitrógeno

Al cortar el metal, se necesita ayuda de gas. Diferentes gases tienen diferentes características. Como gas inerte, el nitrógeno no produce reacciones químicas durante el corte. Cuando se corta la aleación de aluminio o acero inoxidable, se utiliza el corte de nitrógeno. El corte de nitrógeno se basa en la energía láser para derretir. El nitrógeno y el material en sí no reaccionan químicamente, por lo que no se produce ningún fenómeno de sobrecombustión en el corte. Además de la baja temperatura de la zona de fusión y el efecto de enfriamiento y protección del nitrógeno, para garantizar que el material reaccione suavemente y uniformemente en el corte. La superficie del extremo de corte es lisa y uniforme, la rugosidad de la superficie es baja, y no hay capa de óxido. Preste atención al uso de nitrógeno en la parte inferior es fácil de colgar escoria, necesita prestar atención al ajuste del gas para alta presión de gas auxiliar, pulso de baja frecuencia y condiciones de salida de valor máximo.

3). Prevención de reacciones de oxidación

Cuando se utiliza una máquina de corte por láser de fibra para procesar aleaciones de aluminio y aceros inoxidables, el gas auxiliar utilizado es nitrógeno o aire. Durante el proceso de corte no se producirá un borde quemado. Sin embargo, debido a la alta temperatura en el interior del agujero, el fenómeno de colgar escoria en el interior será más frecuente. En este caso, las rebabas y la escoria pueden reducirse aumentando la presión del gas auxiliar.

4). Trabajar con láseres de alta potencia

El uso de láser de alta potencia y proceso de corte de superficie brillante para procesar acero al carbono, este proceso de corte puede alcanzar un acabado de corte brillante, sin rebabas, y evitar efectivamente la ocurrencia del fenómeno de sobrequemado, mejorar el rendimiento.

2. Análisis de la deformación de los agujeros de corte y procesamiento

La máquina de corte por láser de alta potencia en el procesamiento de agujeros pequeños, el uso de la perforación de pulso (punción suave), de modo que la energía láser en una área muy pequeña está demasiado concentrada, el área no procesada también se quemará, causando la deformación del agujero, afecta la calidad del procesamiento. En este punto, debemos cambiar el modo de perforación de pulso (punción suave) al modo de perforación de voladura (punción común) en el procedimiento de procesamiento, para resolverlo. En el caso de las máquinas de corte por láser de menor potencia, el mejor acabado superficial debe obtenerse mediante la perforación de pulsos cuando se procesan agujeros pequeños.

3. Solución para la aparición de rebabas en la pieza de trabajo

De acuerdo con el principio de trabajo y diseño del corte láser de CO2, el análisis concluyó que las siguientes razones son las principales razones para producir rebabas en la pieza de trabajo: la posición superior y inferior del foco láser no es correcta, y es necesario hacer la prueba de posición del foco para ajustar de acuerdo con el desplazamiento del foco; La potencia de salida del láser no es suficiente, es necesario verificar si el generador láser funciona correctamente, si es así, observe si el valor de salida del botón de control láser es correcto, ajuste; La velocidad lineal del corte es demasiado lenta, necesita aumentar la velocidad lineal durante el control operativo; La pureza del gas de corte no es suficiente, es necesario proporcionar un gas de trabajo de corte de alta calidad; Offset del foco del laser, necesidad de hacer la prueba de la posición del foco, según el offset del foco para ajustar; Inestabilidad que aparece cuando la máquina está funcionando demasiado tiempo. En este caso, es necesario apagar y reiniciar.

4. El laser no está completamente cortado a través del estado

Después del análisis, se puede encontrar que las siguientes situaciones son las principales que producen inestabilidad de mecanizado: la elección de la boquilla del cabezal láser no coincide con el grosor de la placa procesada; La velocidad de la línea de corte láser es demasiado rápida, necesita un control operativo para reducir la velocidad de la línea; Además, también debe prestarse especial atención a la necesidad de reemplazar la lente láser de 7,5 "distancia focal cuando se corta chapa de acero al carbono de más de 5mm con la máquina de corte láser L3030.

5. Soluciones para chispas anormales al cortar acero de bajo carbono

Esta situación afecta a la calidad del acabado de la sección de corte de la pieza. En este momento, en la condición de que otros parámetros son normales, debe considerarse la siguiente situación: la pérdida de NOZZEL de la boquilla de cabeza láser, debe reemplazar la boquilla a tiempo. En ausencia de cambio de boquilla nueva, debe aumentar la presión del gas de trabajo de corte; El hilo está suelto en la unión de la boquilla con la cabeza láser. En este momento, debe suspender inmediatamente el corte, verificar el estado de conexión del cabezal láser y volver a poner el buen hilo.

6. Selección del punto de punción durante el procesamiento de corte láser

El principio de funcionamiento del haz láser durante el procesamiento de corte láser es: en el proceso, el material por el láser continuo después de la irradiación en el centro para formar un hoyo, y luego por el flujo de aire de trabajo coaxial con el haz láser pronto eliminará el material fundido para formar un agujero. Este agujero es similar a un agujero de rosca de corte de línea. El haz láser utiliza este agujero como el punto de partida del procesamiento para cortar el contorno. Normalmente, la dirección de recorrido del haz de láser de ruta de luz de vuelo y la dirección tangente del contorno de corte de la pieza procesada son perpendiculares.

Por lo tanto, la velocidad de corte del rayo láser desde el momento en que comienza a penetrar en la placa de acero hasta el momento en que entra en el corte del perfil de la pieza cambiará considerablemente en la dirección del vector, es decir, la rotación de 90° en la dirección del vector cambiará de una dirección perpendicular a la tangente del perfil de corte a una que coincide con la tangente del perfil de corte, es decir, un ángulo de 0° con la tangente del perfil. Por lo tanto, la superficie de corte más rugosa se deja en la sección de corte del material procesado, principalmente en un corto período de tiempo, cuando el vector del rayo láser en movimiento cambia rápidamente en la dirección. Por lo tanto, es importante prestar atención a este aspecto cuando se procesan piezas con corte láser. En general, en el diseño de piezas de corte de superficie sin requisitos de rugosidad, puede no hacer el procesamiento manual durante la programación de corte láser, deje que el software de control genere automáticamente puntos de punción; Sin embargo, cuando el diseño tiene un alto requisito de rugosidad en la sección de corte de la pieza a procesar, se debe prestar atención a este problema. Por lo general, es necesario hacer un ajuste manual de la posición inicial del haz láser durante el programa de corte por láser tridente, es decir, el control manual del punto de punción. Es necesario mover el punto de punción originario del programa láser a la posición razonable necesaria para alcanzar los requisitos de precisión superficial de las piezas mecanizadas.

También le puede interesar:

-

info@hglaser.com

-

+86 27 8718 0225

-

-